Une solution qui améliore la manœuvrabilité et simplifie les déplacements dans les environnements exigus.

Dans de nombreux secteurs industriels et logistiques, les opérateurs doivent déplacer des chariots dans des zones étroites, techniques ou difficilement accessibles. Les manœuvres répétées, notamment les créneaux forcés pour orienter précisément le chariot, génèrent perte de temps, fatigue opérationnelle et risques d’erreurs de trajectoire. Face à ces contraintes, la capacité de déplacer un chariot latéralement, sans effort supplémentaire ni mouvement complexe, devient un véritable levier de performance et de sécurité.

Notre client, utilisateur de chariots équipés de roues motorisées EZW150 ou EZW160 avec chape suspendue, avait un besoin clairement identifié : pouvoir réaliser des mouvements latéraux dans des environnements exigus. Cette manœuvre nécessite que la roue puisse pivoter à 90° lorsque le chariot est à l’arrêt, afin de gagner en précision, manœuvrabilité et sécurité.

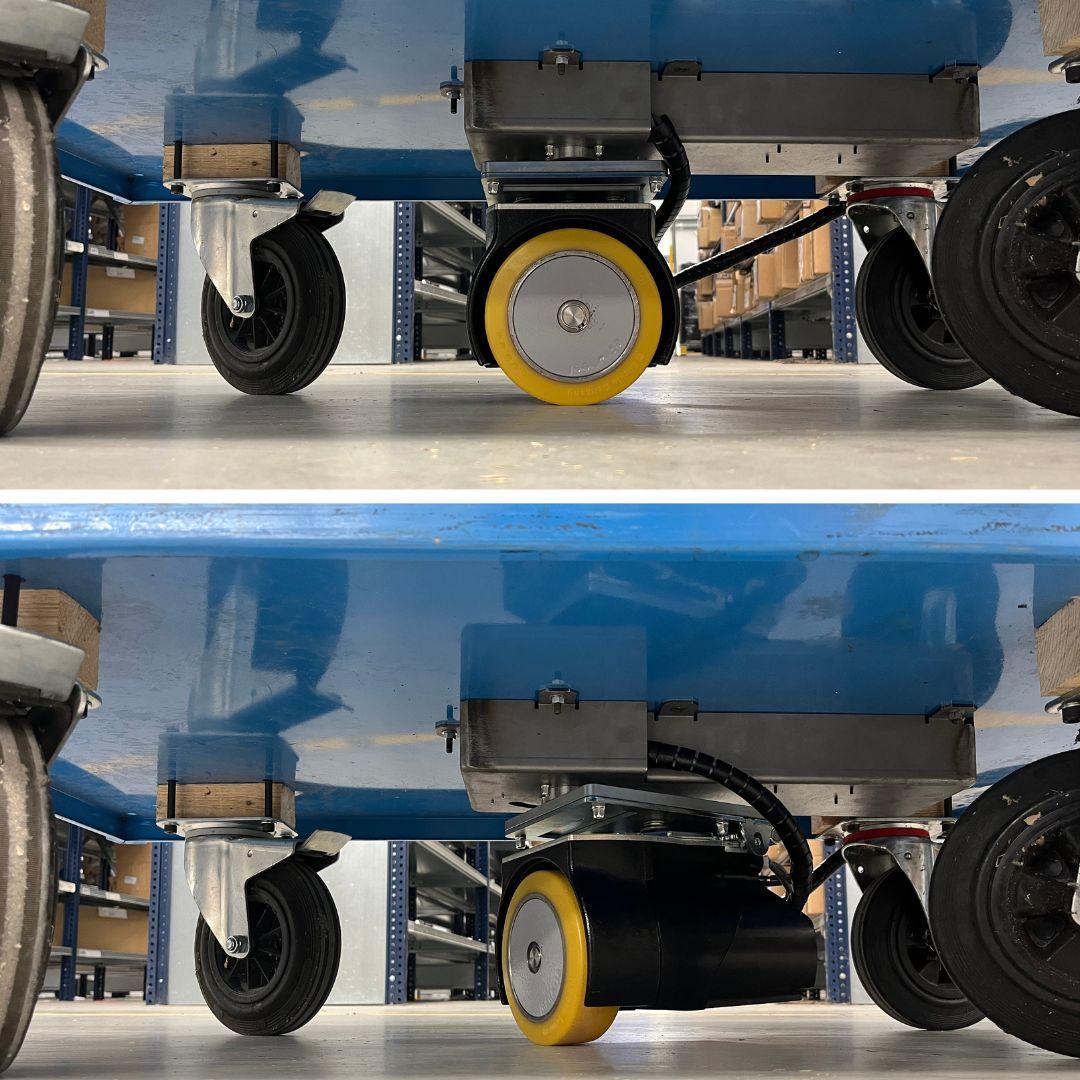

Nous avons développé un système innovant qui permet à la roue EZW150/160 de pivoter à 90° lorsque le chariot est à l’arrêt. Cette solution améliore significativement la précision des manœuvres, la souplesse d’utilisation et la sécurité au quotidien.

Nous avons conçu un système complet de rotation 90°, entièrement intégré et alimenté directement par la roue motorisée.

Actionneur : un vérin électrique Bansbach EEL35.

Pilotage : carte EEL-S2-1.

Commande utilisateur : télécommande EEL-HS3 à deux boutons.

Intégration mécanique et électrique développée en interne par BIBUS France.

Nous avons ainsi apporté notre expertise technique sur la conception mécanique, le câblage, l’intégration et la sécurité fonctionnelle du projet.

Notre bureau d'étude réalise les plans 3D, valide les efforts mécaniques et défini l’architecture du système.

Une collaboration étroite avec APEM, notre partenaire de la roue EZW, afin de définir un câblage sûr et compatible garantissant le bon fonctionnement du système.

La création d’un prototype fonctionnel dans notre atelier, incluant la mise au propre du câblage.

Le prototype a été testé dans notre atelier sur l’un de nos chariots afin de valider la robustesse, la sécurité et l’ergonomie du système. Un dossier d’étude complet BIBUS Solutions a ensuite été produit conformément à notre processus pour industrialiser notre système, et assurer son suivi et son optimisation.

En supprimant les “créneaux” nécessaires auparavant, le client optimise l’organisation de son espace de travail et améliore son ergonomie.